Skaitmenizacija statybų sektoriuje įgauna pagreitį, atrandamos naujos medžiagos ar jų deriniai, o nuo seno žinomos medžiagos panaudojamos inovatyviai. Štutgarto universiteto Kompiuterinio projektavimo ir statybos institutas (ICD) kartu su Pastatų konstrukcijų ir konstrukcijų projektavimo institutu (ITKE) pastaraisiais metais sukūrė ne vieną itin novatorišką, gamtoje randamų struktūrų įkvėptą paviljoną.

Unikalus, lengvos konstrukcijos, suprojektuotas ir pagamintas laikantis žmogaus ir kompiuterio bendradarbiavimo principo – BUGA medienos paviljonas rodo, kaip plačiai skaitmeninės technologijos gali veikti ateities medinę statybą ir architektūrą. Paviljono medinių segmentų kevalas sudarytas taip pat, kaip sudarytas plokštelinis jūrų ežių skeletas: pastaruosius abu Štutgarto universiteto projektavimo ir statybų institutai tyrinėjo beveik dešimtmetį.

Įgyvendinant BUGA projektą, buvo sukurta robotizuota gamybos platforma, skirta frezuoti ir surinkti 376 tuščiaviduriams medienos segmentams. Automatizuotas gamybos procesas užtikrino, kad visi segmentai derėtų mikrometrų tikslumu tarsi didžiulės trimatės dėlionės dalys.

Lengva biomimetinė konstrukcija

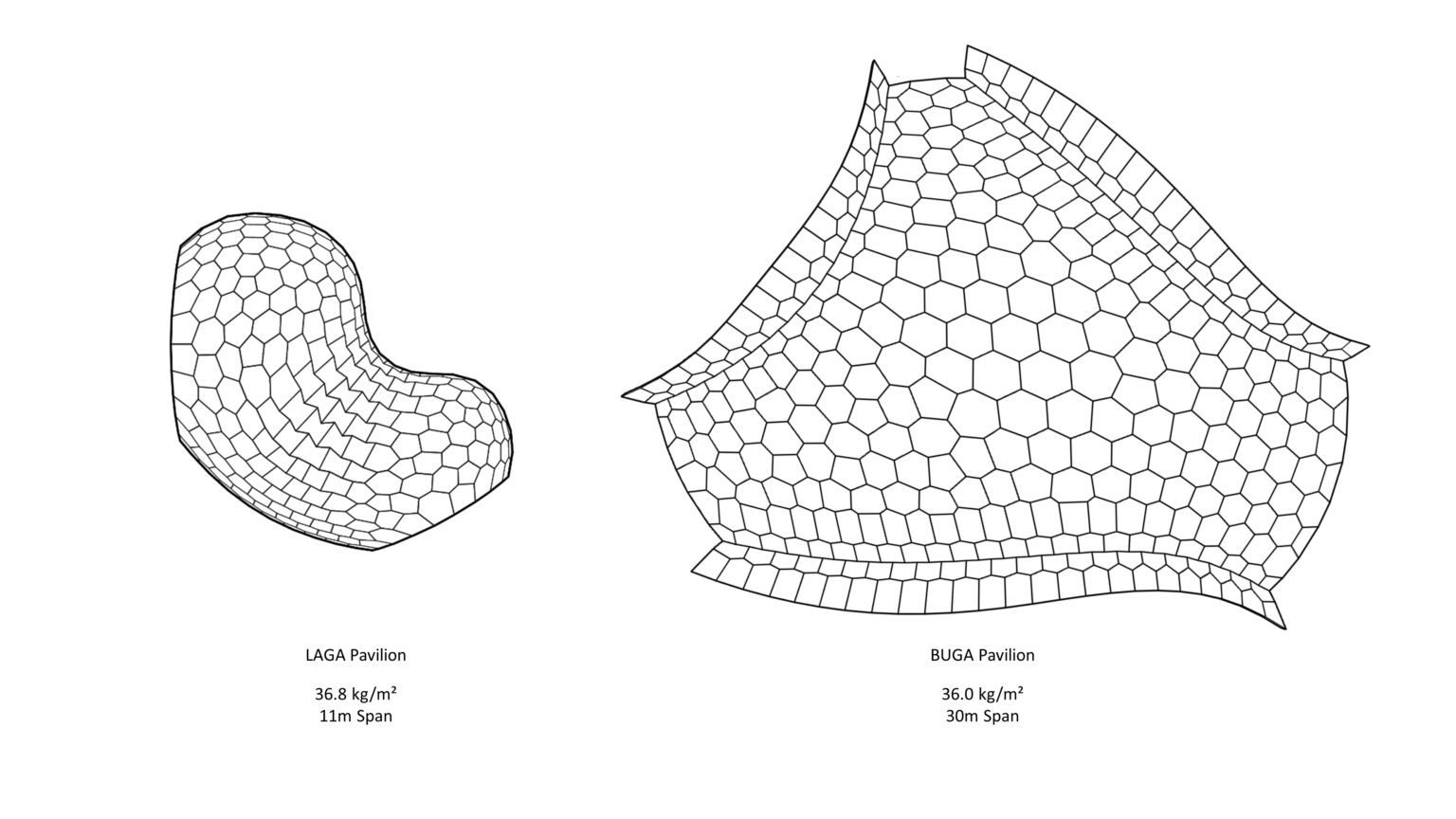

BUGA medienos paviljono dizainas pagrįstas plokštelinio jūrų ežių skeleto sandara. LAGA parodų rūmai Švabijos Gmiunde buvo pirmasis komandos tiriamasis projektas. BUGA medienos paviljonu ta pati tyrėjų grupė siekė perkelti konstrukcines biomimetinių kevalų savybes į naują lygmenį. Projekto autoriai ieškojo atsakymo, ar galima pastatyti kevalą su trigubai didesniu tarpatramiu, naudojant tą patį mažą kiekį medienos vienam kvadratiniam metrui kaip LAGA projekte? Ir ar ši struktūra gali būti panaudota pakartotinai, ją perkeliant ir pastatant kitoje vietoje taip, kad būtų išsaugotos visos jos konstrukcinės savybės?

![Gamtos tobulumą architektūroje atkartoja robotai 8 [©(c)Roland Halbe; Veroeffentlichung nur gegen Honorar, Urhebervermerk und Beleg / Copyrightpermission required for reproduction, Photocredit: Roland Halbe]](https://sa.lt/wp-content/uploads/2022/10/RH2700-0016-1536x1152.jpg)

![Gamtos tobulumą architektūroje atkartoja robotai 9 [©(c)Roland Halbe; Veroeffentlichung nur gegen Honorar, Urhebervermerk und Beleg / Copyrightpermission required for reproduction, Photocredit: Roland Halbe]](https://sa.lt/wp-content/uploads/2022/10/RH2700-0011-1536x1152.jpg)

Atsakymas teigiamas: paviljonas statytas biomimetiniu principu, kai naudojant mažiau medžiagų išgaunama daugiau formos, kalbant tiek apie visą kevalo tūrį, tiek apie atskirus jo segmentus. Kad medžiagų būtų sunaudota mažiau, o konstrukcija būtų lengva, kiekvienas medienos segmentas yra sudarytas iš dviejų plonų plokščių, kurias jungia dvitėjinių sijų žiedas. Taip sudaromi dideli tuščiaviduriai daugiakampio formos mediniai elementai. Apatinėje plokštėje paliekama didelė anga, kuri veikia kaip išskirtinė architektūrinė detalė ir surenkant segmentą leidžia pasiekti paslėptas jungtis. Lengvi pastato elementai yra sujungti užkartomis, kregždiniu būdu, labai panašiai, kaip tarpusavyje kraštais jungiasi jūrų ežių kiauto plokštelės.

Grįžtamuoju ryšiu pagrįstas dizainas

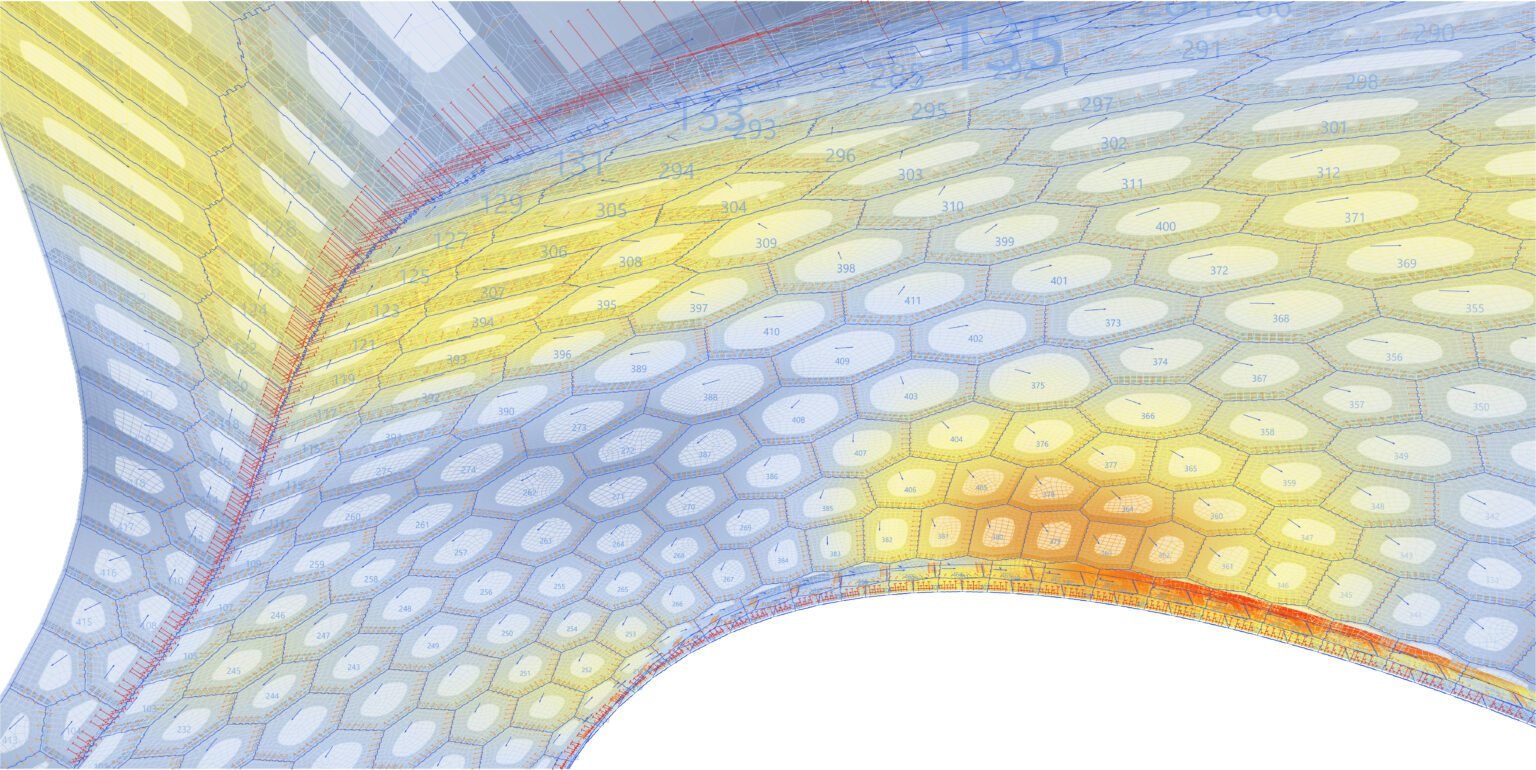

Nauji statybos būdai reikalauja projektavimo ir gamybos naujovių. Vadovaudamasi bendro projektavimo principu, BUGA medienos paviljoną kūrė tarpdisciplininė komanda. Ji dirbo remdamasi nuolat atnaujinamais skaičiavimais ir taip tyrinėjo naujas projektavimo, inžinerijos ir gamybos galimybes. Šios komandos išdirbti bendro projektavimo algoritmai sukūrė kiekvieno paviljono elemento formą pagal architektūrinio projektavimo ir konstrukcinius reikalavimus, atsižvelgiant ir į visus automatizuotos gamybos aspektus. Paviljono projektavimas vyko tuo pačiu metu kaip ir robotų ruošimas paviljono gamybai: tai, kaip sumodeliuotas robotų darbas, taip pat lėmė grįžtamasis ryšys.

Toks integruotas procesas leido sukurti 376 unikalius plokščių segmentus su 17 000 skirtingų jungčių. Šis metodas tiksliai sprendžia ir architektūrinius, ir konstrukcinius projekto aspektus: integruotas skaičiavimo procesas leido kruopščiai suprojektuoti kiekvieną pastato elementą. Novatoriškas projektas įgyvendintas per neįtikėtinai trumpą laiką – nuo darbų pradžios iki paviljono atidarymo tepraėjo 13 mėnesių.

Robotizuota surenkamųjų elementų gamyba

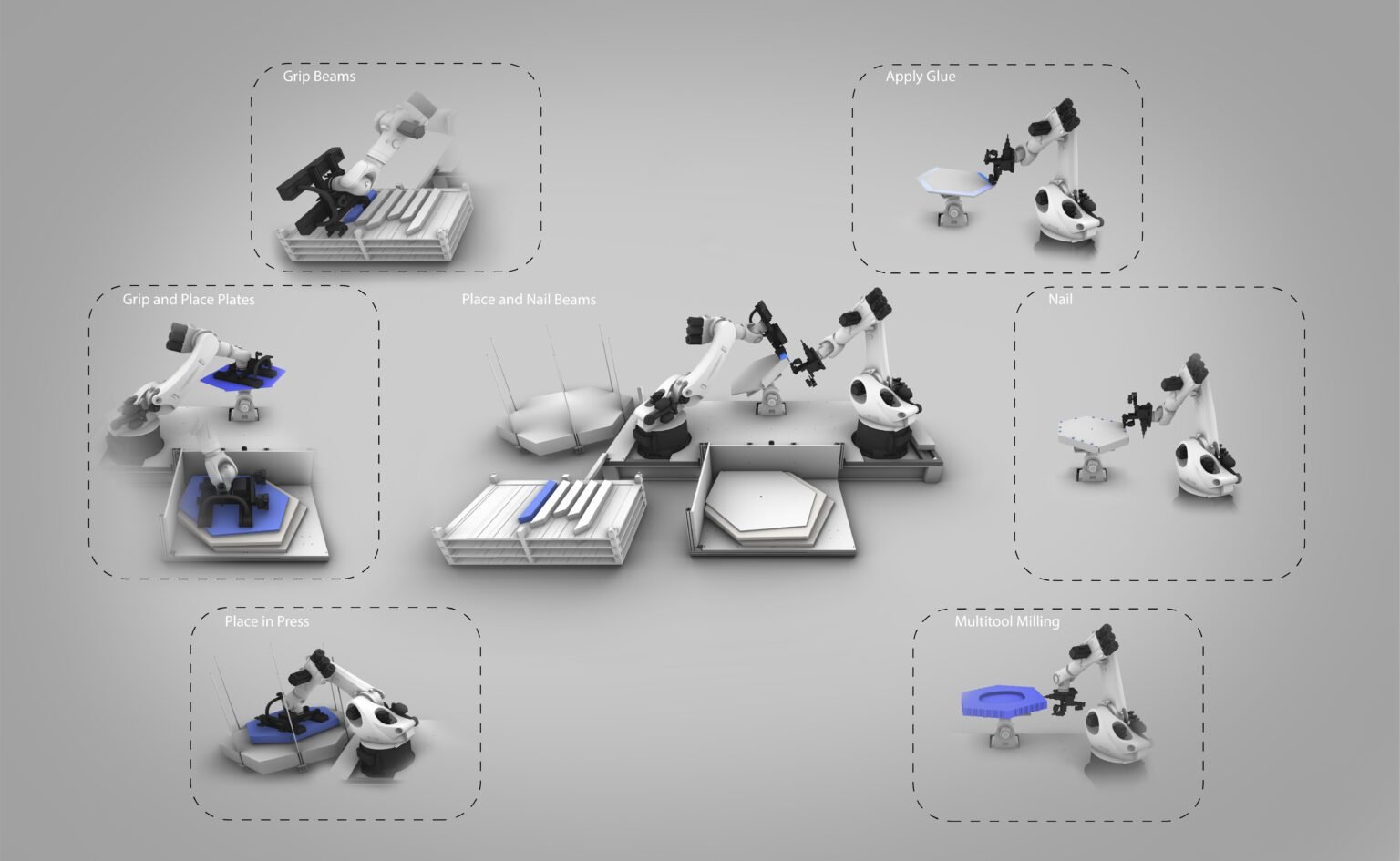

Palyginti su medžio masyvo plokštėmis, kurios buvo naudojamos parodų rūmuose LAGA, tuščiaviduriai pastato segmentai žymiai sumažino svorį ir reikiamą medžiagų kiekį, tačiau jie aštuonis kartus padidino pastato detalių skaičių ir lėmė sudėtingesnę gamybą. Taigi, efektyviau naudojant išteklius, teko kevalo segmentų gamybą patikėti robotams. Tam Štutgarto ICD universitetas ir „BEC GmbH“ sukūrė naują, transportuojamą, 14 ašių robotizuotą medienos gamybos platformą. Gamybos partnerio „MuellerBlaustein Holzbauwerke GmbH“ teritorijoje įkurdintą platformą sudaro du didelės apkrovos pramoniniai robotai, sumontuoti ant standartinio 6 metrų konteinerio pagrindo. Šioje kompaktiškoje darbo vietoje robotai atliko visus paviljono segmentų gamybos etapus.

Surinkimo etape robotai išdėstė iš anksto suformuotas medienos plokštes ir sijas, laikinai sutvirtino jas buko medienos vinimis, galiausiai tepė tikslų kiekį konstrukcinių klijų tarp plokštės ir sijos. Antruoju gamybos žingsniu robotai 300 mikrometrų tikslumu suvedė sudėtingas jungtis į joms skirtas angas, sudarydami vientisus segmentus.

Viskas nuo sijų ir plokščių surinkimo iki apdirbimo skirtingais įrankiais vyksta visiškai automatizuotai. Kokybė kontroliuojama sensoriniais ir vizualaus įvertinimo metodais, darbo eigą valdo 2 milijonai šiems robotams parašyto kodo eilučių – jos tiesiogiai eksportuotos iš skaitmeninio projektavimo sistemos. Surinkti vieną segmentą vidutiniškai trunka aštuonias minutes, o itin tikslus frezavimas užtrunka dar 20-40 minučių.

„Medinis BUGA paviljonas parodo, kad skaitmeninė gamyba leidžia statyti efektyviai ir taupyti išteklius. Sukūrėme visiškai automatizuotą gamybos procesą, kuriame vietoj paprastų, bet tvirtų medinių komponentų, atsiranda sudėtingos, bet medžiagų atžvilgiu labai taupios ir lengvos medinės struktūros. Jos paviljonui suteikia architektūrinio išskirtinumo“, – sako vienas projekto autorių, profesorius Achimas Mengesas.

Inovatyvus statinys ir architektūrinė erdvė

Be daugybės pastolių ar klojinių, paprastai reikalingų tokio dydžio statiniams, dviejų meistrų komanda surenkamuosius kevalo segmentus sumontavo vos per 10 darbo dienų. Sujungus visus segmentus nuimamaisiais varžtais, ant paviljono 8 juostomis buvo užtiesta hidroizoliacinė EPDM danga. Paviljono eksterjeras apkaltas neapdoroto maumedžio fasado plokštėmis. Visi pastato elementai yra pritaikyti išmontuoti ir pakartotinai naudoti kitoje vietoje.

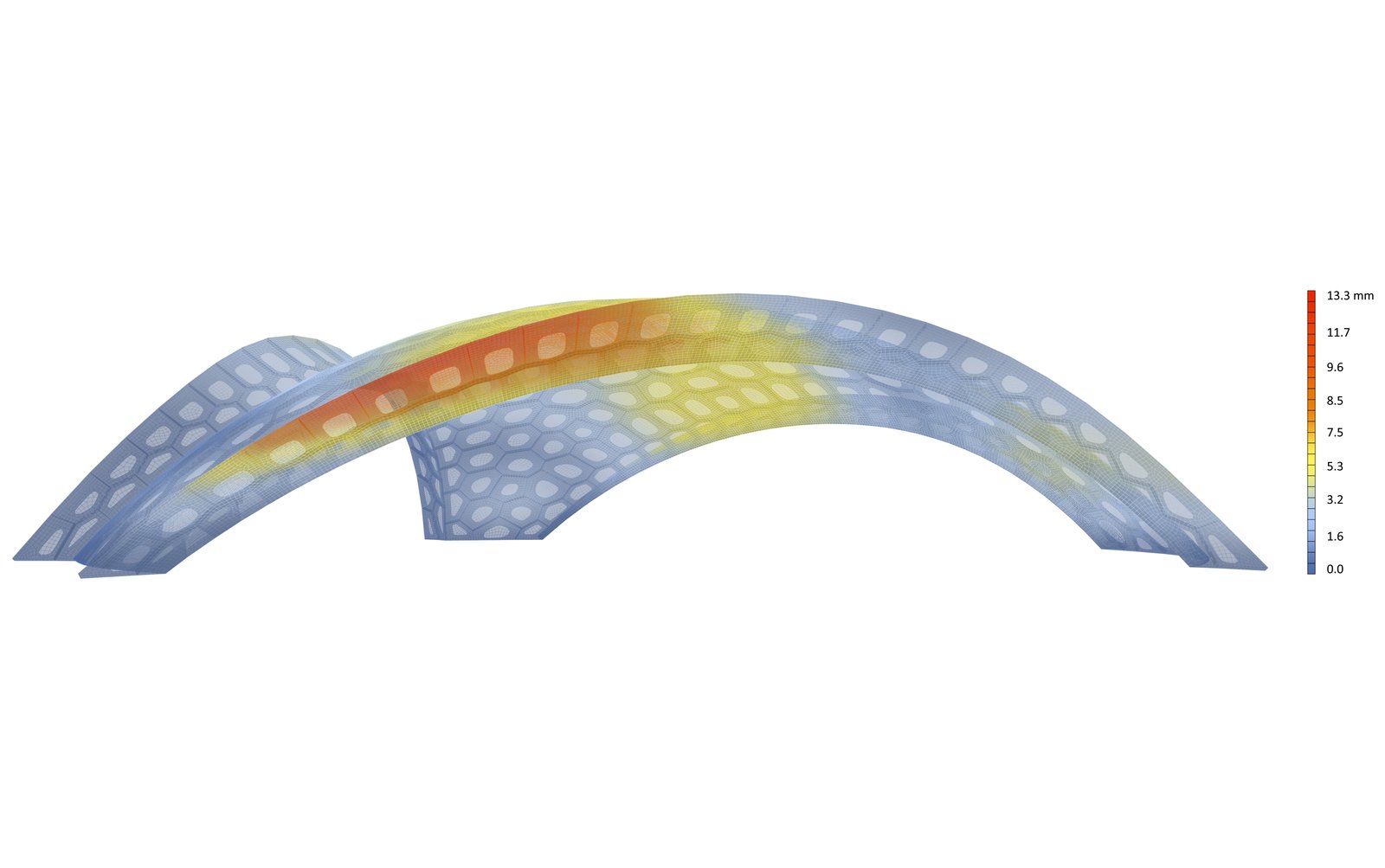

Paviljono laikančiojo medinio kevalo tarpatramis siekia 30 metrų, bet konstrukcija sveria tik 36 kg/m². Tai mažiau, palyginti su LAGA parodų sale, nors BUGA tarpatramis trigubai ilgesnis, o dydžiu paviljonas pirmtaką lenkia penkiskart. BUGA medienos paviljonas brėžia liniją tarp tradicinio medienos apdirbimo ir aukštųjų technologijų gamybos metodų bei yra efektyvios, ekonomiškos, ekologiškos ir išraiškingos medinės architektūros pavyzdys, gimęs meistriškumo, skaitmeninių inovacijų ir mokslinių tyrimų dermėje.