Kauno technologijos universiteto (KTU) mokslininkų grupė sukūrė analogų rinkoje neturintį kombinuotą įrankį, kuris galėtų pakeisti paprastus įrankius ir palengvinti gamybos procesus.

Šis kombinuotas skylių formavimo-sriegimo įrankis skylės formavimo metu metalą ne paverčia drožlėmis, bet panaudoja jį papildomam paviršiui suformuoti. Taikant šią technologiją nereikia papildomai pastorinti detalės privirinant ar įpresuojant tam tikslui skirtas specialias veržles.

Įrankis gali būti sėkmingai taikomas metalo apdirbimo, baldų pramonėje, automobilių detalių gamybą ir kitose srityse.

Apie produkto kūrimo ir gamybos procesą, pritaikymą bei naudojimo specifiką papasakojo jo kūrėjai – Sigitas Kilikevičius (KTU Mechanikos inžinerijos ir dizaino fakultetas (toliau – MIDF), Mechanikos inžinerijos katedra), Povilas Krasauskas (KTU MIDF, Gamybos inžinerijos katedra) ir Ramūnas Česnavičius (KTU MIDF, Mechanikos inžinerijos katedra).

– Trumpai pristatykite sukurtą produktą.

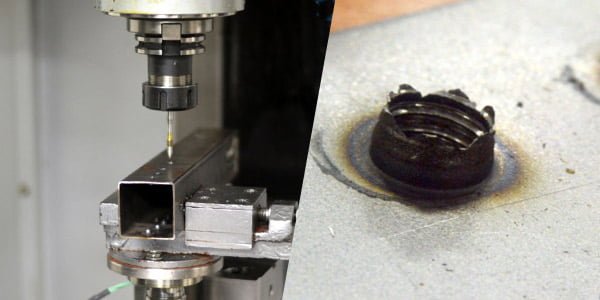

– Sukurtas kombinuotas skylių formavimo-sriegimo įrankis yra skirtas termoplastiškai, t. y. ekstruzijos būdu, be metalo drožlių susidarymo, suformuoti ir kalibruoti skylę, įvalcuoti sriegį ir suspausti aštriabriaunę, žiedo formos užvartą, susiformavusią dėl formavimo metu į detalės paviršių išspausto metalo pertekliaus. Šiuo metodu siūloma formuoti skyles su sriegiu plonasieniuose metalo lakštuose, plonasieniuose stačiakampio, apskrito ar kitokio skerspjūvio strypuose ir konstrukcijose.

– Kaip kilo šio gaminio idėja?

– Buvo atliekami skylės ir sriegio formavimo procesų eksperimentiniai ir kompiuterinio modeliavimo tyrimai, naudojant atskirus įrankius. Modeliuojant šiuos procesus kilo idėja dvi operacijas atlikti vienu įrankiu.

– Kiek laiko truko produkto kūrimas, su kokiais iššūkiais susidūrėte proceso metu?

– Iš pradžių buvo eksperimentuojama su atskirais, skylių ir sriegių frikciniam formavimui skirtais masinės gamybos įrankiais, analizuojami procesų ypatumai, tuomet ir kilo idėja šias dvi atskiras operacijas sujungti į vieną. Teko išspręsti įrankio konstrukcijos, gamybos technologijos ir proceso modeliavimo problemas, tačiau visi su projektavimu, prototipo gamyba ir moksliniais tyrimais susiję uždaviniai buvo išspręsti savomis jėgomis. Eksperimentavimas, įrankio projektavimas, proceso kompiuterinis modeliavimas ir prototipo gamyba truko maždaug pusantrų metų. Ateityje numatoma įrankį tobulinti sukuriant efektyvesnį metalo pertekliaus pašalinimo mechanizmą.

– Kokiam rinkos segmentui skirtas šis produktas?

– Produktas orientuotas į metalo apdirbimo, baldų pramonę, plataus vartojimo reikmenų, automobilių detalių gamybą ir kitas pramonės šakas, kuriose gaminamos metalinės plonasienės konstrukcijos.

– Kokia kombinuoto įrankio naudojimo specifika?

– Mūsų pasiūlymo esmė yra ta, kad skylės ir sriegio formavimo operacija atliekama ekstruzijos būdu vienu kombinuotu įrankiu. Šis procesas yra beatliekis, nes metalas, skylės formavimo metu ne paverčiamas į drožles, bet panaudojamas papildomam paviršiui suformuoti, kuriame įvalcuojamas reikiamas vijų skaičius. Taikant šią technologiją nereikia papildomai pastorinti detalės privirinant ar įpresuojant tam tikslui skirtas specialias veržles.

– Taip pat naudojant siūlomą kombinuotą įrankį sriegis įvalcuojamas dar santykinai karštoje detalėje, todėl, palyginti su šaltuoju sriegio valcavimu, dėl didesnio metalo plastiškumo, sumažėja paviršinis įtempis, geriau užpildomos paviršiaus poros, gaunamas geresnės struktūros sriegis. Be to, sriegiant sumažėja pasipriešinimo momentas ir reikiama elektros variklio galia, taigi, gaunama elektros energijos ekonomija. Įrankio privalumas geriausiai atsiskleidžia naudojant programines stakles.

– Kokie įrankio naudojimo pramonėje privalumai?

– Formuojant skyles ir sriegį siūlomu kombinuotu įrankiu gaunamas ekonominis efektas, nes eliminuojamas laikas tarp operacijų, kuris reikalingas įrankio keitimui ir naujų formavimo režimų nustatymui, be to, baigiant valcuoti sriegį, susiformavusi aštriabriaunė užvarta suspaudžiama, dėl to nereikia papildomos mechaninio apdirbimo operacijos jai pašalinti.

Ieškos suinteresuoto verslo atstovo

Išradimo komercializacijos procesą komentavo bei apie jo iššūkius papasakojo KTU Nacionalinio inovacijų ir verslo centro technologijų perdavimo projektų vadovas Paulius Kozlovas.

– Kokių veiksmų reikia imtis siekiant pritraukti verslo partnerius ir norint, kad išradimas patektų į rinką?

– Universitetai Lietuvoje vis dar išgyvena „silo“ efektą. Tik mažas ratas žmonių žino, kokie sprendimai yra sukurti universitetuose, todėl pirmiausiai privalome informuoti rinką apie tokio technologinio sprendimo egzistavimą. Taip pat labai svarbu validuoti idėją įvertinant jos ekonominę naudą įmonei.

– Su kokiomis kliūtimis susidursite komercializuodami šį produktą?

– Svarbiausia yra rasti suinteresuotą verslo atstovą, kuriam toks sprendimas teiktų didžiausią komercinę naudą. Esant interesui dauguma iššūkių tampa tik procesine technologijos perdavimo dalimi.

– Kas labiausiai lemia kuriamo technologinio sprendimo sėkmę?

– Technologinio sprendimo sėkmei įtaką daro daugybė kintamųjų, t. y. kuriama pridėtinė vertė vartotojui, alternatyvos rinkoje, sprendžiamos problemos ekonominis gylis, pasirinkta marketingo strategija ir t. t. Prognozuoti naujų technologinių sprendimų sėkmę yra sunku, o pasaulinė praktika rodo, kad vidutiniškai tik 4 iš 100 naujų technologijų atneša komercinę sėkmę.

– Esu pastebėjęs, kad pasiekti komercinę naudą lengviau, jei kūrimo procese yra glaudžiai bendradarbiaujama su verslo atstovais. Įmonės geba tikslingai nukreipti atliekamus mokslinius tyrimus ir bandymus, taip didinant tokių tyrimų pritaikomumo galimybes. Kita vertus, daug atradimų buvo padaryta netyčia arba tyrinėjant visai kitą sritį, kuri neturi nieko bendro su pačiu atradimu, todėl laisvė nuo mokslo taip pat neturėtų būti atskirta.

– Kokios šio kombinuoto įrankio komercializacijos perspektyvos Lietuvoje ir užsienyje?

– Šio įrankio pritaikomumas yra pakankamai siauras ir ekonominė nauda pasiekiama tik esant didelės apimties gamybai. Lietuvoje toks sprendimas galėtų dominti baldų gamybos sektorių,taip pat stipriai atsinaujinančią metalo apdirbimo pramonę. Didžiausias pritaikomumas sriegio formavime plonasieniame metale – automobilių pramonėje. Daugiau apie perspektyvas bus galima kalbėti išbandžius įrankį realiomis, gamybinėmis sąlygomis.